革製品ができるまで 詳細編vol.4|組み立てと仕上げ(完)

こんにちは!

前回の記事では革の切断についてお話しましたが

いよいよ今回は最後の工程となる「組み立てと仕上げ」についてご紹介していきます。

ここまで読んでくださっている皆さんは、きっと「レザークラフトって意外とやることが多いな」

と感じているかもしれません。

ですがそれぞれの工程がしっかり積み重なっていくことで、美しい革製品が完成していくのです。

今回はいよいよその仕上げ段階。

以下のような作業が中心となります

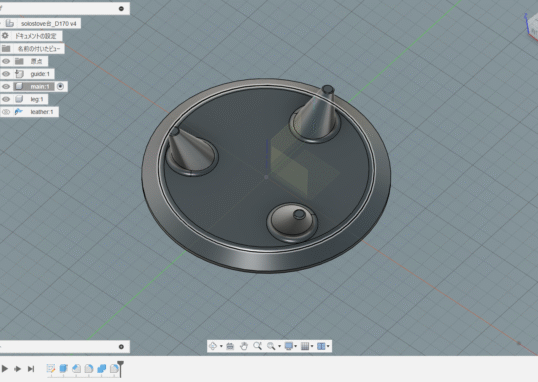

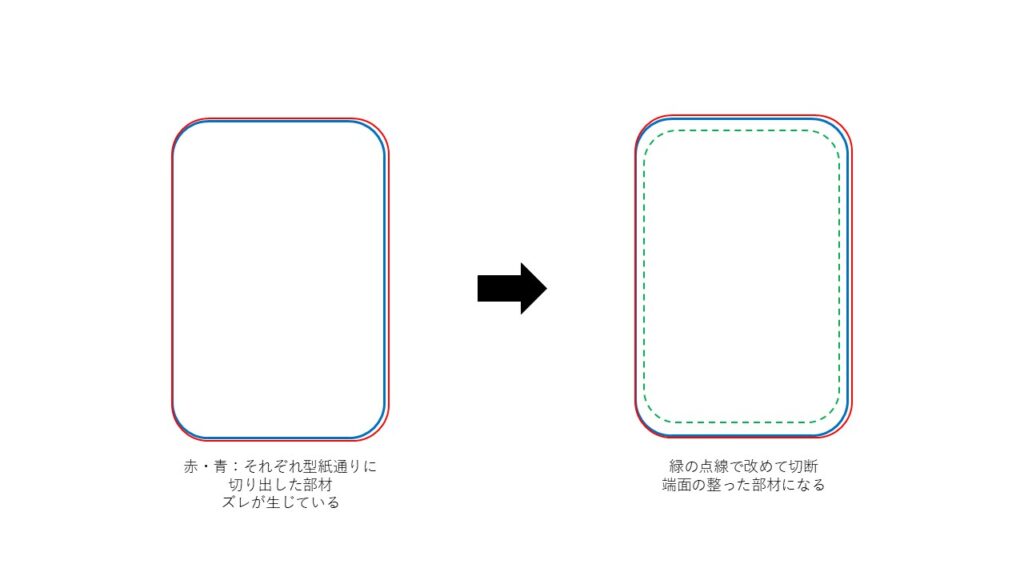

- 複数の革を張り合わせてから再度切断し、正確な寸法と美しい端面を整える

- 革同士をしっかりと縫い合わせる

- 最後に「コバ」と呼ばれる革の断面を丁寧に仕上げる

では早速、それぞれの工程を詳しく見ていきましょう。

パーツの接着と再切断|コバを妥協しない

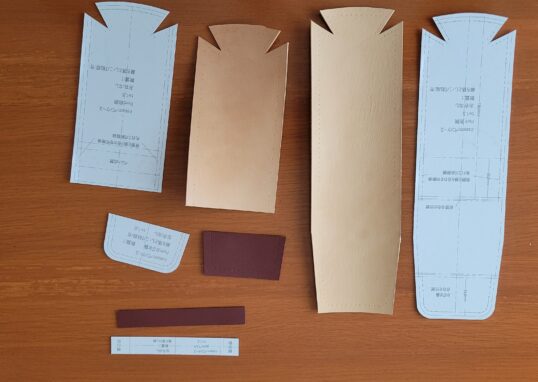

前回までで、各パーツの切断と穴あけが完了しています。

まずは革同士を張り合わせるため、必要な箇所に接着剤を塗布します。

使用する接着剤は目的や好みによってさまざまですが、代表的なものとしては:

- ゴム糊

- Gボンド

- サイビノール

といったものが挙げられます。

中でもGボンドは100円ショップなどでも手に入るため、初心者の方には特におすすめです。

接着剤を塗るときのポイントは、「薄塗りを心がけること」。

厚く塗ってしまうと、革と革の間に接着剤の層ができてしまい

横から見たときに不自然な段差や変色として目立ってしまいます。

塗布にはヘラを使い、薄く均一に伸ばすようにしましょう。

また、塗布中に接着剤が素材の外にはみ出してしまうこともあるので

作業スペースや手元を汚さないよう細心の注意を払います。

接着剤が塗れたら、いよいよ革同士をぴったりと圧着します。

理論上、前回までの作業が正確に行われていれば、この時点で革同士はきれいに揃うはずです。

…ですが、実際にはどうしてもわずかなズレが出てしまいます。

ケガキの精度や、型紙自体の微細な誤差が影響してくるからです。

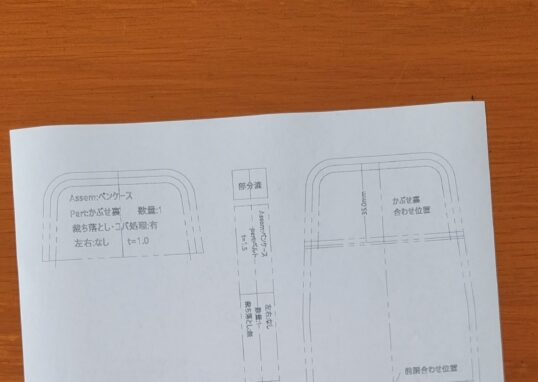

それを見越して、あらかじめ型紙の段階で「切断代」を設けておくことが大切です。

そして張り合わせたあとで、改めて正規のラインに沿って再カットします

この工程は正直、手間がかかります。

切り出した革同士がぴったり合えばそれに越したことはないですし

多少なら誤魔化すこともできます。

工数も増えるのでミスが起きる率も上がりますし、無くせるなら妥協するのもアリ…と思いたくなることもあります

ですが全ては「より綺麗に、質のいいものを作るため」です

Vitaroではそういった箇所に一切の妥協を許しません。

よりよい物を作るには、どうしても手間がかかりますが

一生使えるものでありたいという想いから、そういった部分もこだわります

見た目の美しさだけでなく、一生使える製品に仕上げるために必要なひと手間だと考えているからです。

縫い合わせの工程

パーツの寸法が整ったら、いよいよ縫い合わせの工程に入ります。

この段階では、前回の工程で開けた穴に沿って、糸を通していくだけです。

縫う工程自体はそこまで難しくありませんが、注意点がいくつかあります。

ひとつは「穴の位置がズレていると、縫いが一気に難しくなる」こと。

接着の時点で無理に押さえつけてしまったり、ズレた状態で圧着してしまうと

穴同士が合わなくなってしまいます。

もうひとつは糸の通し方や縫い目のズレです

ステッチのひとつが曲がっただけでも、全体の仕上がりに大きな影響を与えてしまうため

集中して丁寧に作業することが大切です。

最後の仕上げ|コバ処理

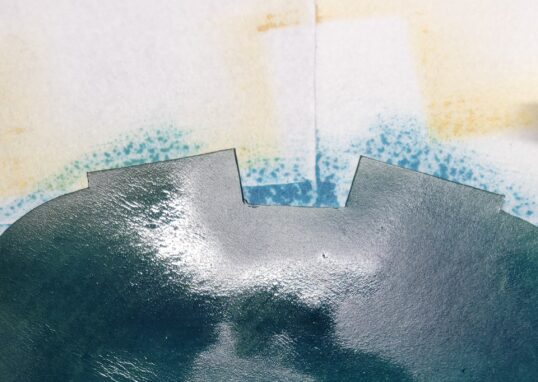

そして最後の仕上げは、革の断面である「コバ」の処理です。

まずは、トコノールなどのコバ処理剤を塗布し、帆布で丁寧に擦ります。

その後、ウッドスリッカーを使ってさらに磨き上げていきます。

この工程を行うことで、断面が整うだけでなく、光沢と強度が増し、高級感のある仕上がりになります。

耐久性も非常に上がる

コバ処理には他にも「ヘリ返し」という方法もありますが

磨かれたコバの美しさは、また別格の魅力があります。

コバの着色を行う場合もこのタイミングで行います。

ただし、着色剤が銀面(表面)に付着してしまうと、取れなくなってしまうこともあるため注意が必要です。

ここまで来たら、あと一歩。

最後まで気を抜かず、丁寧に磨き上げましょう。

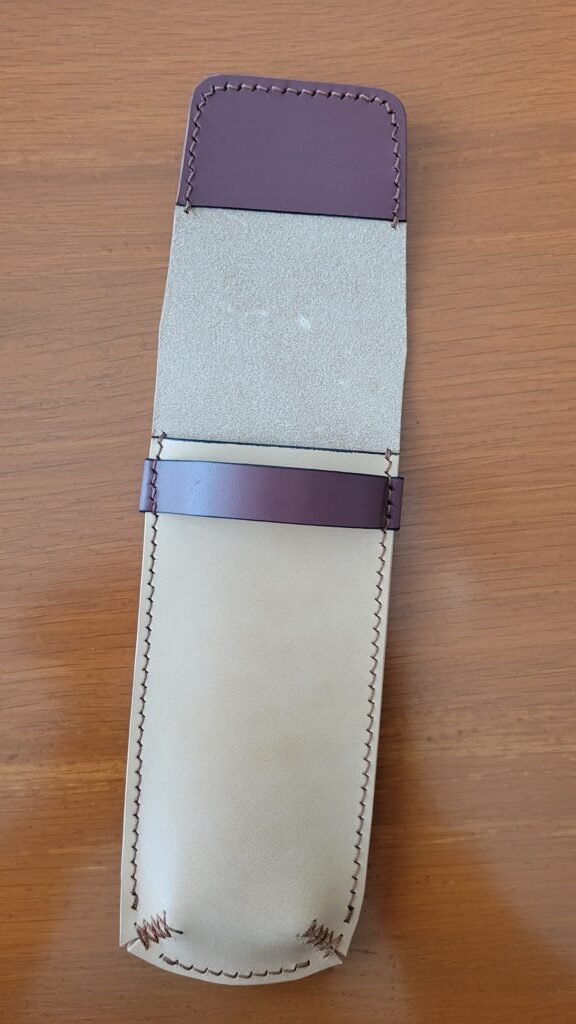

完成!

すべての工程が終わり、ようやく作品が完成です!

お疲れさまでした。

いざ完成してみると、思っていた以上に工程が多かったと感じた方もいるかもしれません。

実際、今回ご紹介した内容に加え、裏地や金具が加わるアイテムになると、さらに工程が増えていきます。

ですが、その分だけ完成品に対する満足感や愛着も大きくなります。

一つひとつの工程に意味があり、それらを丁寧にこなしていくことで、「一生使える革製品」が出来上がるのです。

4回にわたる「革製品ができるまで」詳細編を終えて

今回で、全4回にわたってお届けしてきた「革製品ができるまで」シリーズは完結となります。

ここまで読んでくださった皆様なら

きっと革製品の価値や魅力を、より深く感じられるようになっているはずです。

私自身、レザークラフトを始める前は、革製品の価格に驚いたものです。

しかし実際に手を動かしてみると、その値段以上の手間とこだわりが詰まっていることを実感しました。

さらに、革は使い方と手入れ次第で何年、何十年と使える素材です。

だからこそ、手をかけて仕上げる価値があります。

このブログや記事が、誰かの「使ってみたい」「作ってみたい」という気持ちのきっかけになったのなら

本当に嬉しく思います。

それでは、今回はここまで。

最後まで読んでいただき、ありがとうございました!

また次回の記事でお会いしましょう!

投稿者

sn.social.06@gmail.com