革製品ができるまで vol.1|設計〜下処理までの工程

今回から数回に分けて、革製品がどのように作られているのか。

Vitaroで行っている製作の流れを前後編に分けてご紹介します。

今回は、前編として「設計」「型紙の切断」「革の下処理」までをお届けします。

完成したアイテムを見るだけではなかなか想像がつきにくい部分ですが

実はかなり多くの工程を経てようやく一つの製品が出来上がります。

この記事がこれからレザークラフトを始めてみようと思う方などの参考になれば幸いです

製作の全体的な流れ

Vitaroでは、革製品をつくる際に、以下のような順序で作業を進めています。

- 設計

- 型紙の切断

- 革の下処理

- 革の切断

- 組み立て・縫製

- 仕上げ

この記事では、①〜③までを詳しくご紹介します。

それでは順を追って見ていきましょう。

① 設計|仕上がりの精度を左右する最初のステップ

まず行うのが「設計」です。

これは、革をどんな形で切り出すかを決める“型紙”を作る作業。

完成度やデザイン性、使い心地など、製品のほとんどがこの段階で決まってくると言っても過言ではありません。

Vitaroでは、「長く使えること」「使いやすさ」「シンプルであること」を大切にしているため

設計にはかなりの時間をかけています。

実際に作ってみては修正を重ねる、というサイクルを繰り返しながら、

細かい部分まで納得できる形に落とし込んでいきます。

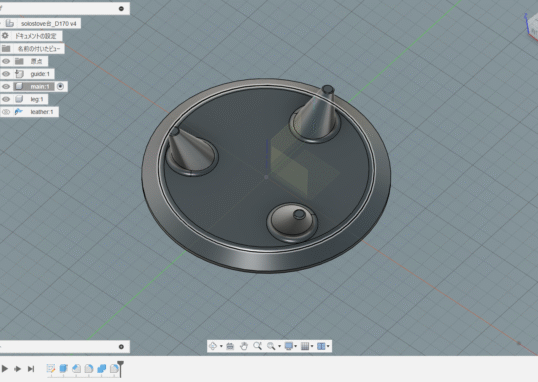

型紙の作成には、3D CADという設計ソフトを使っています。

紙に手書きで設計する方法もありますが、寸法の正確さや保存、修正のしやすさを考えると

CADのほうが効率的です。細かな微調整がしやすく、仕上がりにも差が出ます。

設計時にチェックするポイント

- 各パーツの寸法に狂いがないか

- 縫い合わせたときに不整合が起きないか

- 実際にカードや紙幣を入れたときのフィット感はどうか

- 使ったときに違和感のない構造か

よくある失敗と対策

革が重なるパーツどおしを、それぞれ仕上がりの寸法通りに設計してしまうと、

切断の誤差や、革の状態により全体のサイズがずれてしまうことがあります。

そこでVitaroでは、「重ねたあとに最終的な寸法でカットする」という方式を取り入れています。

こうすることで、ズレを最小限に抑え、かつ精度の高い仕上がりにつなげています。

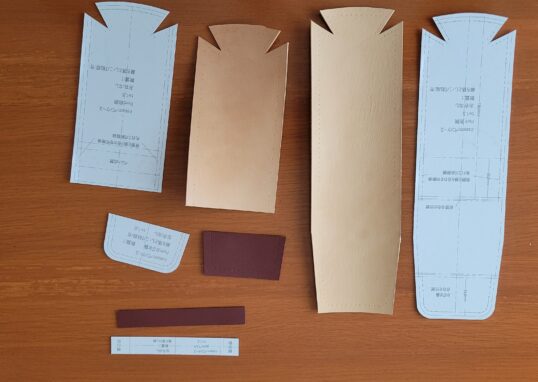

② 型紙の切断|仕上がりに直結する重要な工程

設計が終わったら、型紙を印刷して厚紙に貼り付け、パーツごとの形に切り出します。

この作業は一見地味に見えるかもしれませんが、実は製品の精度を最も左右する大切な工程。

切断の精度が悪いと、革を切り出すときにラインがズレたり、最終的な組み立てに支障が出てしまいます。

注意したいポイント

- 曲線や小さなR(丸みのある部分)は特に丁寧に切る

- 紙がよれていないか、ラインがズレていないかを都度確認する

- 厚紙にすることでトレースしやすく、安定感が出る

ある程度の大量生産ができる環境ではプレスにより、正確なカットと作業時間の短縮が見込めるのですが

Vitaroでは、普通紙に印刷してから厚紙に貼り付ける方法を採用しています。

今後は厚紙に直接印刷できるような環境を目指しています

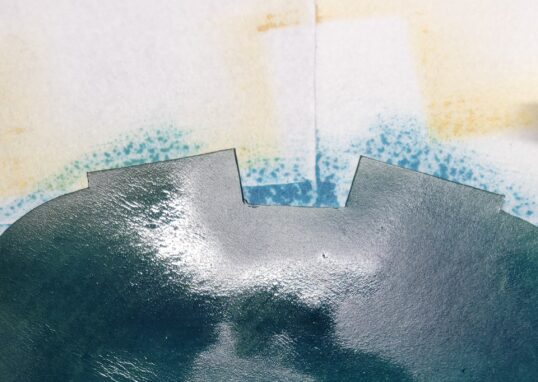

③ 革の下処理|切り出す前にやっておきたい大事な準備

型紙ができたら、いよいよ革の出番…といきたいところですが、その前に欠かせないのが「下処理」です。

この工程では、革の状態を整えるための作業をいくつか行います。

代表的なものは以下の3つです。

- 床面の処理(革の裏側を滑らかに整える)

- 染色(必要に応じて)

- 表面の保護(塗料を塗って耐久性を高める)

実際にあった失敗と対策

以前、革を切り出した後に染色を行ったところ、意図しない部分に染料が入り込んでしまったことがありました。

水分を含んだ染料がコバや裏面にまで染みてしまい、修正がきかない状態になってしまいました

その経験から、Vitaroでは「大きな面の状態を整えてから、各パーツに分ける」ようにしています。

こうすることで、染料のムラやにじみを防ぎ、安定した品質を保つことができます。

また、床面を丁寧に処理しておくことで、手に触れたときの質感や、完成後の見た目にも大きな差が出ます。

この部分は初心者の方が見落としがちですが、丁寧に行っておくと仕上がりのクオリティがぐっと上がります。

次回は革の切断から仕上げまで

ここまでで、設計から型紙の作成、そして革の下処理までをご紹介しました。

次回の【vol.2】では、革の切断、縫製、そして仕上げまでをお届けします。

最後までお読みいただき、ありがとうございました。

続きもぜひお楽しみに!

投稿者

sn.social.06@gmail.com